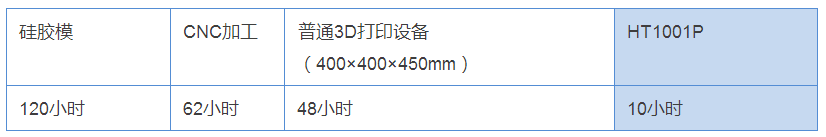

4种加工方式对比凸显大尺寸工件一体成型巨大优势

文章导读:

HVAC是英文Heating Ventilating Air Conditioning的缩写,即采暖、通风与空调,是安装在汽车仪表台下具有加热、通风、空气调节功能的单元,包含鼓风机总成、加热器芯体、蒸发器芯体、混合风门、模式风门等主要部件。

汽车空调HVAC塑料壳体及风道,是汽车车身内饰中比较大的塑料零部件,它起着承载或装配其他零部件的作用,对于其强度、耐冲击、耐高温及腐蚀等要求比较严格,是HVAC中比较重要的零部件。

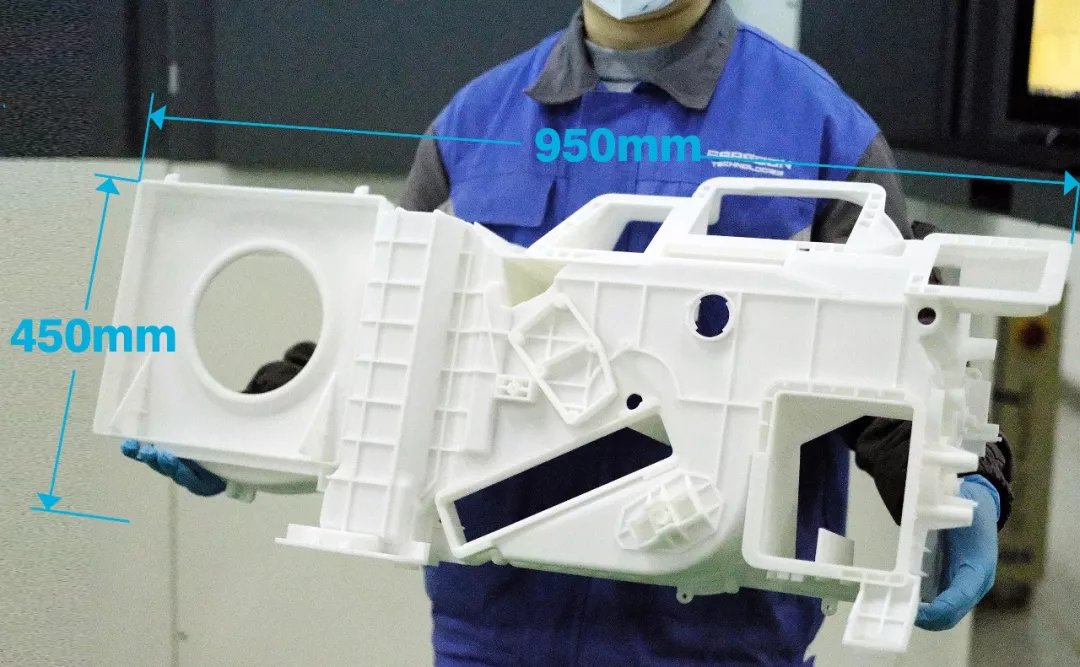

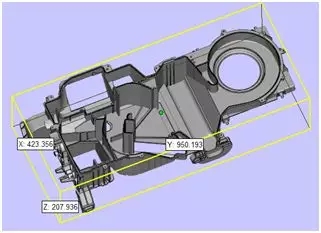

华曙高科与武汉萨普汽车科技有限公司合作,通过CAMS连续增材制造解决方案HT1001P一体成型全球最大的3D打印尼龙件——汽车空调HVAC壳体,该工件结构复杂,长度达950mm,宽度达450mm,建造时间仅10小时,效率比普通3D打印设备提升了4倍(注:普通3D打印设备以成型尺寸400×400×450mm为例),且其强度、精度完全符合要求。

1.传统工艺如何制造HVAC壳体

采用传统方法快速制作空调壳体的步骤如下:

[CNC制作:单套产品耗时62小时左右]

工艺弊端:耗时较长,成本较高,对人员技术要求较高。

由于CNC加工工艺局限,对结构高度超过100mm的部分需进行拆解,一般情况下一件壳体会拆成5-8块,由于CNC加工刀具的直径不能太细,刀具长度不能太长,需要对加工件重复定位装夹。尺寸精度很大程度依赖于后处理拼接人员的处理经验,且结构强度较差。

第一步:对三维数据进行结构拆件,并对每件拆解件进行编程,分别提交给CNC设备加工。

所需时间:4-6小时/人

第二步:分别对拆解件进行手工修整,打磨和粘接。

所需时间:4-6小时/人

第三步:采用CNC铣床对样件进行后处理加工。

所需时间:50小时左右

[硅胶模制作:单套产品耗时约120小时]

工艺弊端:单件成本高,时间长,精度差。

一套硅胶模可以稳定浇筑20套左右产品,适合小批量生产,但不适合5套以内的生产,同时硅胶和液态材料在固化过程中存在比较大的收缩,导致产品尺寸精度很难保证,一般在0.5mm/100mm以上。

第一步:制作原型件,一半采用SLA工艺直接打印一件产品。

所需时间:70小时左右/台

第二步:将SLA产品放入容器中,再向容器中导入硅胶,静等硅胶固化。

所需时间:一般硅胶完全固化需要6小时左右。

第三步:将固化的硅胶模割开,取出中间的SLA原型件报废掉,再合上硅胶模,在真空浇注机中通过浇筑口向硅胶模内部注入液态材料,并加热固化。

所需时间:一般固化需4小时左右;

第四步:分开硅胶模,取出零件,对产品的飞边修减打磨,形成产品。

所需时间: 约6小时/人

另外,传统生产是建立在一条生产线上,大尺寸汽车部件需要人工组装,产品的部件越多,所花费的时间成本和人力成本就越多。3D打印一体成型,不需要组装,缩短了供应链,节省了劳动力和运输方面的花费,供应链越短,污染也越少。

2.为什么要使用3D打印制造HVAC壳体

1.复杂结构一体成型

传统的汽车制造工艺往往需要特殊的冲压模具,费时费力,设计方面受到工艺影响具有诸多限制,陷入创新思维向工艺妥协的怪圈。比如在HVAC壳体制造过程中,其内部有很多凹槽、卡扣类结构,手办件难以开模制作,且费用昂贵。

华曙高科3D打印技术以逐层累加的方式完成加工,将HVAC壳体的三维复杂的不规则曲面、镂空异形结构,转化为简单的平面结构进行成型,突破了传统加工技术的壁垒,可一次成型,相比之下更加具有优势。

2.研发成本下降95%

导致汽车制造企业生产成本居高不下的原因主要有零部件开模费用昂贵、材料利用率低及人力成本高等因素。选择合适的冲压工艺、不断优化模具结构、充分考虑材料利用率和提升技术创新力等,直接决定着汽车制造成本,对整车成本控制具有十分重要的意义。

以该HVAC壳体为例,通过传统工艺进行结构设计,需要多次开模,开模的成本一次可能需要60万左右,而单次使用3D打印生产的成本费用仅为2.5万左右,加工成本下降约95%,大大提高了市场竞争力。

3.研发周期大幅缩短

整车开发周期对产品投放市场的时机有着决定性的影响,但从产品规划直至投放市场,是一个冗长复杂的过程。整车研发流程最长需要经历57个月,主要包括部件研发及集成、系统验证及汽车制造和质量控制。制造工作中最耗时的工作就是工装设备的制造以及模具的开发,时间前后加起来要接近一年。

华曙高科3D打印技术优势在于能快速更改设计差错、提高生产效率、降低开发成本。相较于传统的模具开发,以及锻造、铸造等复杂的工艺,简化了中间环节,缩短开发周期。相对于传统工艺制作模具的开发周期,3D打印时间大幅缩短。

3.普通尺寸3D打印解决方案

图为HVAC壳体整体结构及尺寸

由于该样件长达950mm, 成型尺寸的限制,普通的3D打印设备制作这类大型工件,需分割成若干个工件,打印完后再进行拼接、打磨,对于工件强度和精度的控制是一个非常大的挑战。以成型尺寸为400×400×450mm的设备为例,共需花费48小时,比硅胶模制作时间缩短60%,比CNC制作时间缩短84%。

4.CAMS 3D打印解决方案

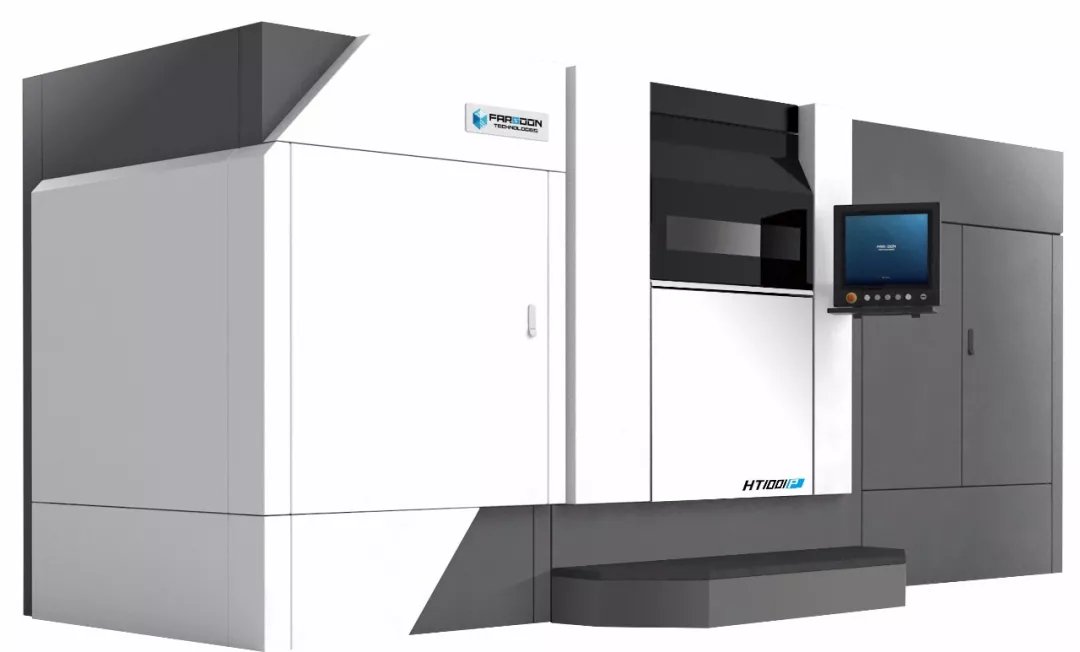

2018年3月,工业级3D打印领航企业华曙高科,全球首发革命性的"连续增材制造解决方案(Continuous Additive Manufacturing Solution)CAMS"全球最大高温尼龙3D打印设备HT1001P,获得市场的极大关注,国内外多家汽车、Service Bureau等产业化客户纷纷咨询合作。

CAMS一体成型HVAC时间仅需10小时,大幅提升工作效率,且工件强度、精度更优异。

秉承将3D打印转变为真正的直接制造的理念,HT1001P专为增材制造产业化量身定制,其成型速率为15L/h,是迄今为止全球最快的建造速度。与此同时,HT1001P拥有迄今为止全球最大的成型体积,1000×500×450mm的超大成型缸,可实现大型产品的一体化成型和小型产品的批量化生产,生产效率接近100%。其具备的高温烧结能力,可打印FS6028PA(PA6)、PA12等烧结温度在220℃以下的材料,使产品性能更优异。

总 结CAMS的诞生,使这类超大工件的一体成型变得"轻而易举",适合于汽车、航空航天等领域大尺寸样件制造,其模块化设计使设备使用效率从普通3D打印设备的50%提升至接近100%,还完全省去拼接以及拼接部位打磨的工艺。整个HVAC空调壳体建造时间仅10小时,效率比普通3D打印设备提升了4倍,且其强度、精度更优异。